¿Por qué moldeo por inyección ¿una piedra angular de la fabricación moderna? Esta técnica permite la producción de grandes volúmenes con excelente precisión, reducción de residuos y flexibilidad de materiales. Para los ingenieros y diseñadores de productos, el moldeo por inyección aporta fiabilidad y rentabilidad, por lo que resulta esencial en plásticos, automoción, dispositivos médicos y bienes de consumo.

¿Cómo funciona el moldeo por inyección?

Resumen del proceso

Fundición de gránulos → inyección en moldes → enfriamiento → expulsión

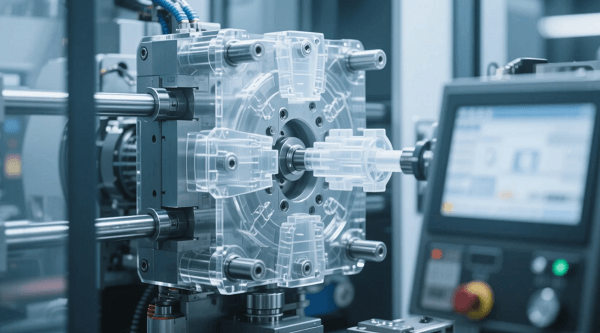

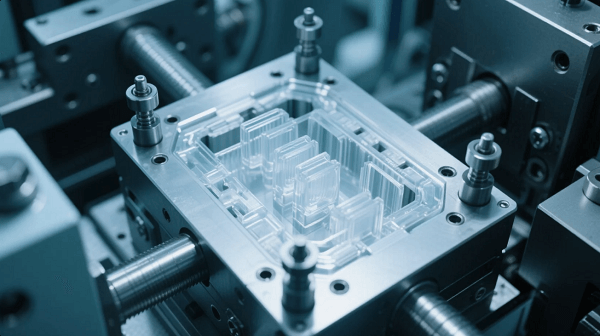

Componentes clave

Unidad de inyección, cavidad del molde, sistema eyector

Papel de la duración del ciclo y la calidad

Los ciclos rápidos y el control del proceso permiten la repetibilidad

¿Cuáles son las principales ventajas del moldeo por inyección?

Alta precisión y tolerancias estrictas

El moldeo por inyección proporciona consistencia dimensional a escala, ideal para piezas complejas e interconectadas.

Versatilidad de materiales

Desde ABS y policarbonato hasta PEEK y biopolímeros, se admite una amplia paleta de materiales.

Menor coste unitario en volumen

La inversión inicial en moldes se compensa con una producción en serie eficiente, lo que reduce drásticamente el coste por pieza.

Características de los aditivos en molde

Sobremoldeo, etiquetado en molde, inserción de color: las funciones se integran durante el moldeo, cortando las operaciones secundarias.

Reducción de residuos y sostenibilidad

La precisión y la reciclabilidad contribuyen a que la producción sea más respetuosa con el medio ambiente.

¿Dónde se utiliza el moldeo por inyección?

Bienes de consumo

Carcasas de aparatos electrónicos, utensilios de cocina, juguetes

Automoción

Salpicaderos, componentes bajo el capó, conectores

Productos sanitarios

Cuerpos de jeringuillas, carcasas de inhaladores, herramientas quirúrgicas

Piezas industriales y estructurales

Carcasas de bombas, válvulas, conectores, piezas de ingeniería

¿Qué hace complejo el moldeo por inyección?

Diseño del molde: colocación de las compuertas, canales de refrigeración, ángulo de desmoldeo

Variables de proceso: temperatura, presión, velocidad de inyección

Comportamiento del material: viscosidad, contracción, propiedades higroscópicas

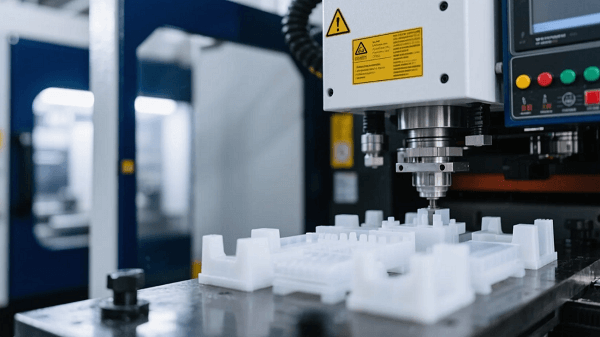

Costes de utillaje: Los moldes mecanizados por CNC pueden costar miles → millones.

¿Cómo optimizar para obtener mejores resultados?

Refrigeración del molde: los canales de agua bien diseñados aceleran el ciclo y reducen el alabeo

Control del grosor de la pared: el grosor equilibrado evita las marcas de hundimiento

Diseño Rib & Boss: mejora la resistencia y la apilabilidad

Supervisión de procesos: los sensores controlan la presión y la temperatura en tiempo real

¿Es sostenible el moldeo por inyección?

Sí, especialmente con:

Resinas recicladas

Máquinas de bajo consumo

Minimización de la chatarra

Lazos de reciclado en el molde

Elegir resinas biodegradables favorece los objetivos sostenibles.

¿Qué deben saber los usuarios del moldeo por inyección?

Diseño para la fabricación (DFM): la colaboración temprana en el diseño ahorra costes

Planificación de la producción: los plazos dependen de la complejidad del molde

Control de calidad: inspección periódica visual, dimensional y mecánica.

Cumplimiento de la normativa: las piezas de uso médico o alimentario requieren procesos certificados

Conclusión

Desde la precisión y la eficiencia de volumen del moldeo por inyección hasta su versatilidad de materiales y su creciente conciencia ecológica, está claro por qué este método sigue siendo vital en todos los sectores. Al comprender las complejidades del proceso, desde el diseño del molde hasta la supervisión de la calidad, los fabricantes pueden aprovechar todo su potencial.

PREGUNTAS FRECUENTES

P1: ¿Cuál es el coste típico de un molde de inyección?

Los costes oscilan entre $5.000 y $100.000, en función de la complejidad de la pieza y los requisitos de vida útil del molde.

P2: ¿Pueden las pequeñas empresas utilizar el moldeo por inyección?

Sí, mediante programas de herramientas compartidas, moldes impresos en 3D y configuraciones de microinyección.

P3: ¿Qué plásticos son los más adecuados?

Las opciones más comunes son PP, ABS, PC, PA, además de opciones de alto rendimiento como PPS, PEEK y bioplásticos.

P4: ¿Cómo se evita el alabeo?

Mediante espesores de pared equilibrados, refrigeración optimizada y estrategias de empaquetado y retención.

P5: ¿Se pueden moldear colores y logotipos?

Sí: mediante etiquetado en molde, moldeo por inserción y técnicas de coinyección.