何がそうさせるのか? プラスチック射出成形 現代の製造業に不可欠なもの?その変革的役割は、極小の医療機器から巨大な自動車部品にまで及ぶ。この記事では、製品設計者、エンジニア、調達スペシャリストに貴重な洞察を提供する、このプロセスの背後にあるコア技術、実世界の利点、戦略的考察を探ります。

プラスチック射出成形はなぜ広く使われているのか?

量産効率:再現性のある精度で大量生産を迅速に行うことができます。

複雑な設計が可能:複雑な形状や統合されたフィーチャーをワンショットで製造できます。

素材の多様性:強靭なABSから耐熱性のポリフェニレンサルファイドまで、多くのプラスチックに対応しています。

単位当たりのコストが低い:金型が償却されると、コストは劇的に低下する。

プロセスはどのように行われるのか?

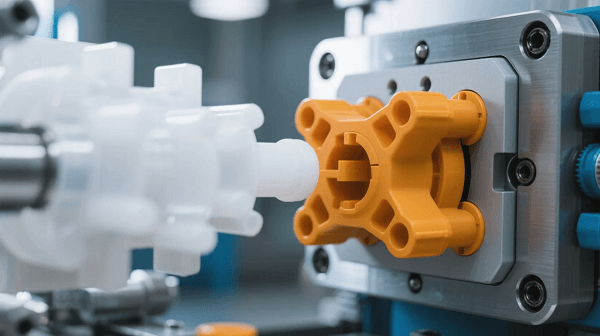

金型と素材の選択

耐久性のあるスチール製またはアルミニウム製の金型が、正確な仕様に合わせて作られる。射出プレス機に設置されると、未加工のプラスチックが溶けるまで加熱され、高圧で射出されます。冷却後、成形品は射出され、このサイクルが繰り返されます。

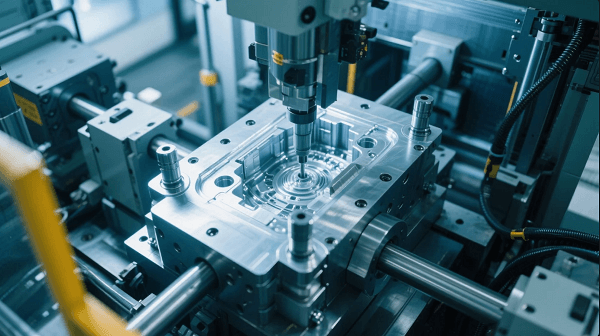

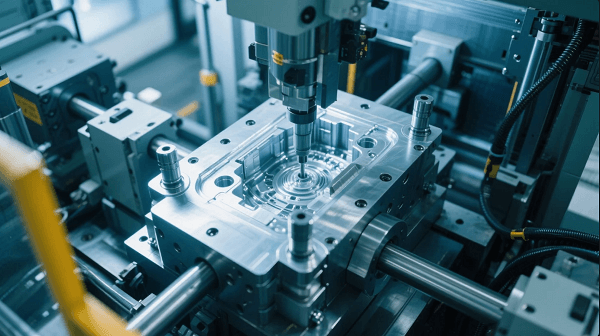

精度とコントロール

温度から射出速度まで、すべての段階がデジタル制御されています。これにより、部品間のばらつきを最小限に抑え、厳しい公差と安定した品質を実現しています。

主な機械的利点とは?

優れた寸法精度

光学レンズ、医療部品、精密コネクターに適した、ミリ以下の公差で部品を製造することができる。

強度と耐久性

充填ポリマー(ガラス繊維強化など)は、優れた剛性と耐摩耗性を発揮し、電動工具のハウジングや自動車のアンダーフード部品に最適です。

表面仕上げオプション

光沢のある美観から、つや消しの質感や特注色まで、仕上げは金型の表面設計によって定義されます。

各業界でどのように応用されているか?

自動車・運輸

ダッシュボードのトリム、ライティングハウジング、コンソール、コネクター、さらには構造用ブラケットに至るまで、自動車用規格に準拠した射出成形で製造される。

コンシューマー・エレクトロニクス

携帯機器、リモコン、家電製品のケーシングには、厳しい公差、滑らかな仕上げ、色の正確さが要求される。

医療機器

注射器や吸入器から手術用トレイまで、射出成形はクリーンルーム製造と生体適合性プラスチック材料をサポートします。

包装・消費財

ボトルキャップ、リサイクル可能な容器、そしてハイテク食品パッケージまでもが、効率性とブランドの柔軟性のために成形されている。

何が環境に配慮しているのか?

材料効率:ランナー、ゲート、スクラップは再粉砕して再利用できるため、廃棄物を減らすことができる。

軽量部品:サプライチェーン全体における輸送フットプリントの低減。

エネルギー効率の高いプレスサーボモーターを搭載した最新の機械は、油圧システムに比べて最大60%の電力を消費します。

どのような課題を考慮すべきか?

高い初期金型費用

金型の設計と製作にかかる初期費用は、$5,000から$100,000を超えることがあるが、これは生産量が多いためである。

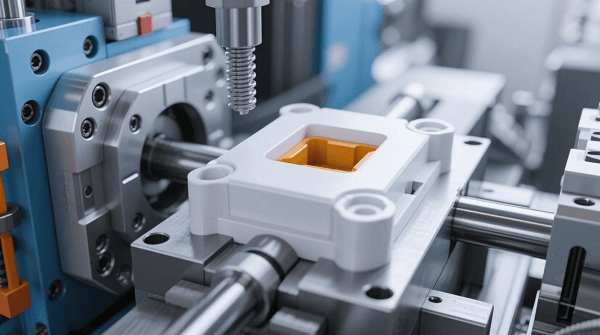

デザイン・インの要件

ドラフト角度、均一な肉厚、ゲートの配置は、反りやヒケなどの欠陥を避けるために慎重に計画されなければならない。

リードタイム

金型製作には4~12週間かかる。短納期の場合は、まず低コストのプロトタイプ(3Dプリント金型など)を使用することもある。

今後のトレンドは?

マルチマテリアルとオーバーモールディング

複数の射出ユニットを備えたプレス機は、人間工学に基づいたツールやツートンカラーの部品など、硬質プラスチックと軟質プラスチックを1つの部品に組み合わせることができます。

マイクロ射出成形

高度な技術により、サブグラムスケールの極小精密部品(コネクター、マイクロ流体チューブなど)が可能になる。

デジタル統合

スマート成形プレスは、サイクルデータを収集し、不良品を減らし、予知保全を可能にし、インダストリー4.0システムと連携する。

サステイナブル素材

バイオプラスチックやリサイクルポリマーが採用されるようになり、消費者製品全体に環境へのアピールが広がっている。

プラスチック射出成形から最も恩恵を受けるのは誰か?

ステークホルダーの利益

大量生産OEM 予測可能な単価と安定した品質

製品デザイナー 複雑な形状やテクスチャの自由度

調達チーム 信頼性の高い供給によるコスト効率の高い調達

医療機器メーカー コンプライアンスに対応した精密でクリーンな製造

スタートアップ(ブリッジツーリング) 量産前の費用対効果の検証

どうすれば始められるか?

製品要件を定義する:サイズ、公差、強度、色

材料を選択する:機械的、化学的、規制上の必要性を考慮する

経験豊富な成形業者と提携する:金型設計が製造可能であることを確認する

まずプロトタイプを作る:少量生産金型またはラボスケールの射出成形を使用する。

検証とレビューパイロット運転の実施、寸法、サイクルタイムのチェック

スケールアップ生産ツールへの移行、SPCとIoT対応モニタリングの導入

よくある質問(FAQ)

Q1: プラスチック射出成形は小ロットでも費用対効果が高いですか?

通常はそうではない。金型費用を経済的にするには、大量生産が必要。小ロットにはラピッドモールドや3Dプリント金型を使用する。

Q2: プラスチック成形品に塗装やメッキを施すことはできますか?

テクスチャー、インモールド・ラベル、表面加工も可能です。装飾オプションは広範囲に及び、統合されています。

Q3: プロセスの精度は?

寸法公差は、部品サイズや工程管理にもよるが、±0.1mm以上に達することもある。

Q4: 金型は修理可能ですか?

はい-鋼鉄型は耐久性があり、部品の要件が変更された場合に維持または変更することができます。

Q5: 金型の寿命はどのくらいですか?

鋼鉄の金型は適切な手入れをすれば50万から100万以上の部品を生産できるが、アルミニウムの金型はより短納期に対応する。

結論

何がプラスチック射出成形を大きく変えるのか」という問いに答えてみると、それはスピード、精度、コスト効率、素材の多様性、持続可能性の完璧なバランスであることがわかります。自動車、消費財、医療、エレクトロニクスのどの分野であっても、このプロセスを理解し活用することで、製品戦略を向上させることができます。射出成形は、大量生産、複雑な部品、精密な部品において、他の追随を許しません。