O que faz com que molde de injeção O design dos moldes é crucial para o sucesso do processo de fabrico? Os moldes bem concebidos permitem uma qualidade consistente das peças, ciclos de produção eficientes e controlo de custos. Quer seja um engenheiro, um gestor de produto ou um especialista em aquisições, é indispensável compreender o papel estratégico do design de moldes de injeção. Este artigo analisa os princípios de conceção, as principais caraterísticas e as melhores práticas - oferecendo uma orientação valiosa para qualquer pessoa envolvida no fabrico de moldes.

Porque é que o design do molde de injeção é tão importante?

Qualidade da peça: Os moldes determinam a geometria final, o acabamento da superfície e a integridade estrutural.

Eficiência na produção: As concepções optimizadas reduzem os tempos de ciclo e as taxas de desperdício.

Gestão de custos: Os moldes bem concebidos minimizam o desperdício de material e as necessidades de manutenção.

Quais são os principais componentes do design de moldes de injeção?

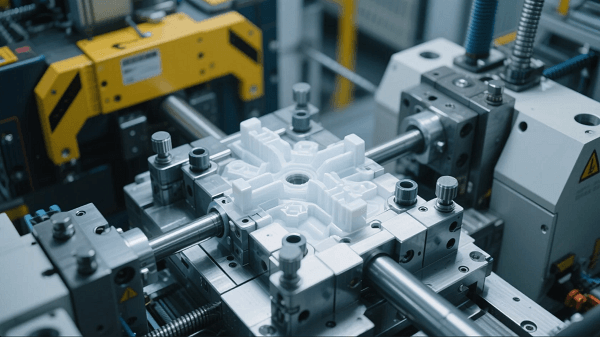

Cavidade do molde e núcleo

Estas definem a forma da peça. As caraterísticas moldadas, tais como nervuras, saliências e cortes inferiores, dependem de uma conceção precisa da cavidade.

Portões e corredores

Controlam o fluxo de plástico fundido. O tipo de porta (por exemplo, pino, borda ou túnel) influencia a estética e o comportamento de enchimento.

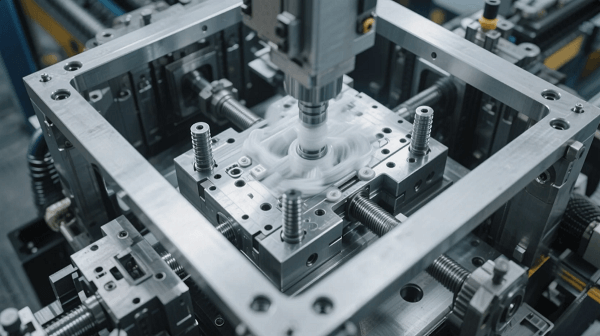

Sistemas de ejectores

A ejeção eficiente - através de pinos, mangas ou placas - evita danos nas peças, encurta os ciclos e mantém a consistência.

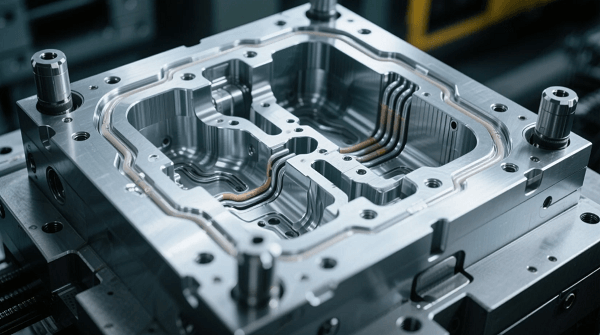

Canais de arrefecimento

O arrefecimento equilibrado evita deformações. Os canais em espiral ou conformes são frequentemente integrados através de técnicas avançadas como o arrefecimento conformal.

Seleção do material do molde

Os aços para ferramentas (por exemplo, P20, H13) são selecionados em função do volume, do número de ciclos e das exigências das peças. Os tratamentos de superfície (por exemplo, nitruração) prolongam a vida útil da ferramenta.

Como é que o design aumenta a eficiência do fabrico?

Otimização do tempo de ciclo: Paredes finas e arrefecimento rápido reduzem o ciclo para segundos.

Redução de refugo: O enchimento uniforme da cavidade evita disparos curtos e marcas de afundamento.

Longevidade da ferramenta: O alívio de tensões, a texturização da superfície e a resistência ao desgaste reduzem o desgaste.

Que caraterísticas específicas afectam a qualidade?

Ângulos de inclinação e espessura da parede

Essencial para a ejeção de peças e para um enchimento consistente. Paredes não uniformes conduzem a defeitos.

Ventilação e libertação de ar

As aberturas de ventilação adequadas evitam marcas de queimadura e vazios, especialmente em geometrias profundas ou fechadas.

Estratégia de equilíbrio do corredor

Múltiplas cavidades requerem canais de pressão equilibrada para garantir uma qualidade consistente das peças.

Simulação do fluxo do molde

O software permite testar o projeto virtual - identificando problemas como fluxo desequilibrado ou pontos quentes antes do início da produção.

Que tendências estão a moldar o design dos moldes de injeção?

Os canais de arrefecimento conformes que utilizam o fabrico aditivo reduzem o tempo de ciclo em 20-30%.

Os moldes multi-cavidades e familiares maximizam a produção por ciclo.

Ferramentas prontas para automação para robótica, sensores e integração com a Indústria 4.0.

Ferramentas híbridas que utilizam aço e alumínio para protótipos rápidos com viabilidade para produção posterior.

FAQ

Q1: Quanto tempo dura um molde típico?

Os moldes de aço de alta qualidade podem render mais de 500.000 ciclos; o alumínio pode render apenas 10.000-50.000.

Q2: Que material de ferramentas devo escolher?

Para volumes elevados ou plásticos abrasivos, o aço H13 é a norma. Baixo volume? O alumínio pode ser suficiente.

Q3: Quanto custa um molde?

Os moldes de protótipo básicos começam perto de $5,000. Os moldes de aço complexos, com várias cavidades, podem exceder $100.000.

Q4: Posso evitar problemas de conceção após o início da produção?

Utilize a simulação do fluxo do molde e protótipos de moldes em fase inicial para detetar os principais problemas antes do fabrico final das ferramentas.

Q5: Os canais de arrefecimento devem ser sempre conformes?

Nem sempre. Os canais perfurados tradicionais são eficazes em geometrias simples. Para projectos complexos, o arrefecimento conformacional produz melhores resultados.

Conclusão

Ao perguntar "O que torna o design do molde de injeção tão crítico?", torna-se claro que o design estratégico está na base da qualidade das peças, da eficiência do ciclo e do controlo orçamental. Um molde bem optimizado paga dividendos através da consistência da produção, durabilidade e redução de custos. Aplique as melhores práticas na conceção de moldes, escolha de materiais, arrefecimento e estratégias de ejeção - e o seu fabrico de plásticos irá prosperar a longo prazo.

It’s going to be end of mine day, but before finish

I am reading this enormous paragraph to increase my know-how.